A04 - Modellierung der Fügbarkeit als Funktion des Bindemechanismus

Das Multimaterial-Design und die Wandlungsfähigkeit einer Prozesskette erfordern Fügeverbindungen mit gezielt einstellbaren mechanischen, thermischen, chemischen oder elektrischen Eigenschaften, wobei bisherige Betrachtungen vordergründig die mechanischen Eigenschaften adressieren. Durch die Vielzahl an Kombinationsmöglichkeiten aus Anforderungen, Werkstoffen und Bauteil- bzw. Fügestellengeometrie ist eine umfassende empirische Ermittlung dieser Fügestelleneigenschaften nicht möglich. Die in Datenbanken bereits hinterlegten technologischen Kennwerte, wie beispielsweise die Scherfestigkeit in Abhängigkeit der verwendeten Werkstoffe und der Fügestellengestaltung, dienen oftmals nur als ein Richtwert, der anhand der real ausgeführten Fügeverbindung experimentell überprüft werden muss. Dieses etablierte und empirisch geprägte Vorgehen hat zur Folge, dass bisher kein Modell existiert, das alle Fragestellungen der Fügbarkeit, das heißt der Werkstoffe (Fügeeignung), der Konstruktion (Fügesicherheit) und der Fertigung (Fügemöglichkeit) betrachtet.

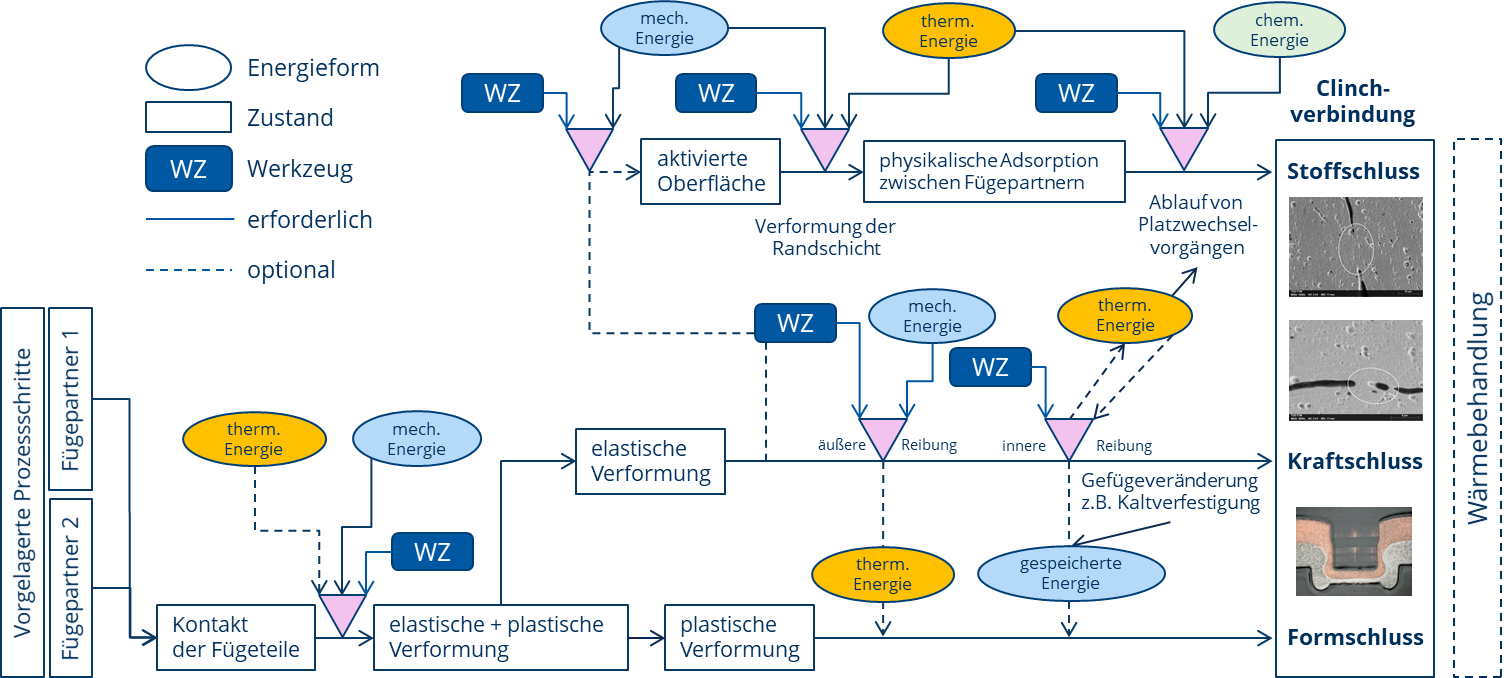

Das Ziel des Teilprojektes besteht darin, die physikalischen Eigenschaften der Fügeverbindung in Abhängigkeit der Bindemechanismen Kraftschluss, Formschluss und Stoffschluss mittels eines geeigneten Modellierungsansatzes zu beschreiben. Die wissenschaftliche Fragestellung besteht in der quantifizierbaren Formulierung der einzelnen Bindemechanismen auf Basis von Energien und Energieströmen, welche bisher nicht verfügbar ist. Dabei wird zwischen zugeführter, gespeicherter und dissipierter Energie unterschieden. Die Energiebilanzen werden genutzt, um die einzelnen Bindemechanismen zu detektieren und mit den resultierenden Eigenschaften zu korrelieren. Diese energetische Betrachtung ermöglicht eine Aussage der Zusammenhänge entlang der Kausalkette „Fügestellenanforderung – Bindemechanismus – Energie – Fügeparameter“. Damit kann die Wandlungsfähigkeit bzw. Adaptierbarkeit der mechanischen Fügetechnik verbessert werden.

Innerhalb des Teilprojekts werden am Beispiel von Clinchverbindungen die Anteile der Bindemechanismen Kraftschluss, Formschluss und Stoffschluss analysiert. Die damit erreichte Beschreibung des Zusammenhangs von Eigenschaften der Fügeverbindung und dem Bindemechanismus sowie der Energiebilanz wird mittels metallografischer Analysen und ausgesuchter technologischer Tests sowie der Messung des elektrischen Widerstands gefügter Bauteile, experimentell überprüft. Im abschließenden Syntheseschritt erfolgt die Formulierung des Modells, wobei sowohl phänomenologische Ansätze zur Beschreibung der Effekte als auch analytische Ansätze verfolgt werden. Durch die beiden Modellierungsarten werden unterschiedliche Simulationsweisen ermöglicht. Die phänomenologische Modellierung kann unter vereinfachenden geometrischen Annahmen zur ersten, schnellen Fügestellenauslegung und -bewertung verwendet werden. Die analytische Modellierung ermöglicht die präzise Berechnung auf Basis von Finite-Element Simulationsergebnissen im post-processing.

Das Teilprojekt kooperiert mit den Projekten, die sich mit der Auslegung der Fügeverbindungen beschäftigen. Gegenstand der Kooperation ist die gegenseitige Verifikation der unterschiedlichen, methodisch voneinander abweichenden Modellierungs- und Auslegungsstrategien. Die von diesem Teilprojekt bereitgestellten phänomenologischen Gesetzmäßigkeiten erlauben dabei den anderen Teilprojekten die Plausibilitätskontrolle und Modelladaption. Weitere Kooperationen erfolgen mit den Teilprojekten, die die Charakterisierung des Schädigungsverhaltens der Fügestelle betreiben. Hier erfolgt der Informationsaustausch hinsichtlich der sich über die Lebensdauer der Fügestelle ändernden Anteile der Bindemechanismen. Des Weiteren erfolgt die Zusammenarbeit mit den Projekten, die eine Sensitivität der Prozesskette betrachten und insbesondere das Ursache-Wirkungsprinzip adressieren. Gegenstand der Zusammenarbeit ist die Modellvalidierung und Robustifizierung der Prozesse bzw. der gesamten Prozesskette.

Bindemechanismen

Veröffentlichungen

Publikationen

Influence of the production process on the binding mechanism of clinched aluminum steel mixed compounds

J. Kalich, U. Füssel, Journal of Manufacturing and Materials Processing 5 (2021) 105.

Numerical and experimental investigation of the transmission moment of clinching points

C. Steinfelder, J. Kalich, A. Brosius, U. Füssel, IOP Conference Series: Materials Science and Engineering 1157 (2021) 012003.

Effect of Different Tool Geometries on the Mechanical Properties of Al-Al Clinch Joints

L. Ewenz, J. Kalich, M. Zimmermann, U. Füssel, Key Engineering Materials 883 (2021) 65–72.

Design of clinched joints on the basis of binding mechanisms

J. Kalich, U. Füssel, Production Engineering (2022).

The Influence of Heat Treatment on the Microstructure, Surface Roughness and Shear Tensile Strength of AISI 304 Clinch Joints

A.T. Zeuner, L. Ewenz, J. Kalich, S. Schöne, U. Füssel, M. Zimmermann, Metals 12 (2022).

Long-Term Behavior of Clinched Electrical Contacts

J. Kalich, M. Matzke, W. Pfeiffer, S. Schlegel, L. Kornhuber, U. Füssel, Metals 12 (2022).

Electrical Contacting of Aluminum Bus Bars Using Clinching and Functional Elements

U. Füssel, S. Schlegel, G. Reschke, J. Kalich, in: SFU/ICAFT 2022, MDPI, 2022.

Clinching of Aluminum Materials – Methods for the Continuous Characterization of Process, Microstructure and Properties

R. Kupfer, D. Köhler, D. Römisch, S. Wituschek, L. Ewenz, J. Kalich, D. Weiß, B. Sadeghian, M. Busch, J.T. Krüger, M. Neuser, O. Grydin, M. Böhnke, C.R. Bielak, J. Troschitz, Journal of Advanced Joining Processes 5 (2022).

Review on mechanical joining by plastic deformation

G. Meschut, M. Merklein, A. Brosius, D. Drummer, L. Fratini, U. Füssel, M. Gude, W. Homberg, P.A.F. Martins, M. Bobbert, M. Lechner, R. Kupfer, B. Gröger, D. Han, J. Kalich, F. Kappe, T. Kleffel, D. Köhler, C.-M. Kuball, J. Popp, D. Römisch, J. Troschitz, C. Wischer, S. Wituschek, M. Wolf, Journal of Advanced Joining Processes 5 (2022).

Methoden zur Charakterisierung der Bindemechanismen bei geclinchten elektrischen Kontakten

G. Reschke, J. Kalich, U. Füssel, in: M. Zimmermann, DGM - Deutsche Gesellschaft für Materialkunde e.V. (Eds.), Tagung Werkstoffprüfung 2022: Werkstoffe und Bauteile auf dem Prüfstand, Prüftechnik – Kennwertermittlung – Schadensvermeidung, Sankt Augustin, 2023, pp. 374–379.

Prozessüberwachte Eigenschaftseinstellung beim Clinchen der ausscheidungshärtbaren Aluminiumlegierung EN AW-6014

S. Lüder, J. Kalich, H. Oesterle, H.C. Schmale, in: U. Krupp, I. Steller, Stahlinstitut VDEh (Eds.), Tagung Werkstoffprüfung 2024: Werkstoffe und Bauteile auf dem Prüfstand, Prüftechnik – Kennwertermittlung – Schadensvermeidung, Düsseldorf, 2024, pp. 205–210.

Application of stress-state-dependent ductile damage and failure model to clinch joining for a wide range of tool and material combinations

J. Friedlein, S. Lüder, J. Kalich, H.C. Schmale, M. Böhnke, M.C. Schlichter, M. Bobbert, G. Meschut, P. Steinmann, J. Mergheim, Journal of Advanced Joining Processes 11 (2025).

Analysis of the binding mechanisms depending on versatile process variants of self-piercing riveting

S. Lüder, P.K. Holtkamp, S. Wituschek, M. Bobbert, G. Meschut, M. Lechner, H.C. Schmale, in: G. Meschut, M. Bobbert, J. Duflou, L. Fratini, H. Hagenah, P.A.F. Martins, M. Merklein, F. Micari (Eds.), Materials Research Proceedings, Materials Research Forum LLC, Millersville, 2025, pp. 101–108.

Investigation of the impact of a rotationally superimposed punch stroke on the binding mechanisms of a clinched joint

S. Lüder, E. Wolf, H.C. Schmale, A. Brosius, in: MATEC Web of Conferences, EDP Sciences, 2025.

Alle Publikationen anzeigen