A03 - Berechnung und Bewertung prozessinduzierter Werkstoffstrukturphänomene in FKV-Metall-Verbindungen

Der Einsatz von Faser-Kunststoff-Verbunden (FKV) mit thermoplastischer Matrix ermöglicht die Fertigung von Leichtbaustrukturen innerhalb kürzester Taktzeiten. Durch Ausnutzung der charakteristischen Werkstoffeigenschaften, insbesondere der Warmumformbarkeit und der Anisotropie, lassen sich zudem Verbindungen artfremder Fügepartner mit neuartigen Montageschnittstellen wie warmgeformten Bolzenlöchern, Thermoclinch-Verbindungen, thermisch unterstützte Clinchverbindungen, warmeingebettete Inserts oder hilfsmittelfrei gefügte Pin-Verbindungen realisieren. Die zugehörigen Fügeprozesse und deren Vorbereitungsschritte gehen mit sukzessiven lokalen Veränderungen der Werkstoffstruktur des FKV einher. So werden etwa bei warmgeformten Löchern in Thermoplastverbunden Fasern in der Fügezone verschoben und so die Verstärkungsstruktur lokal verdichtet, woraus sich örtlich variierende Faservolumenanteile und Faserwinkel sowie Verdrängungen des Matrixmaterials ergeben. Diese lokal variierende Werkstoffstruktur mit ihrem maßgeblichen Einfluss auf das Tragverhalten der Verbindung resultiert aus einer Vielzahl werkstofflicher und konstruktiv-technologischer Einflussparameter. Bislang wird sie über aufwändige Strukturaufklärungen der Fügezone nach dem Fügeprozess ermittelt, da eine Vorhersage mittels Prozesssimulation nur eingeschränkt möglich ist. Die nachgelagerte rechnerische Tragfähigkeitsanalyse erfolgt unter der Annahme einer idealisierten Verstärkungsstruktur und abgeminderten Einzelschichtkennwerten. Damit werden derzeit erhebliche Potenziale hinsichtlich der spezifischen Tragfähigkeit der Verbindungsstelle sowie der flexiblen Anpassung des Fügeprozesses nicht ausgeschöpft.

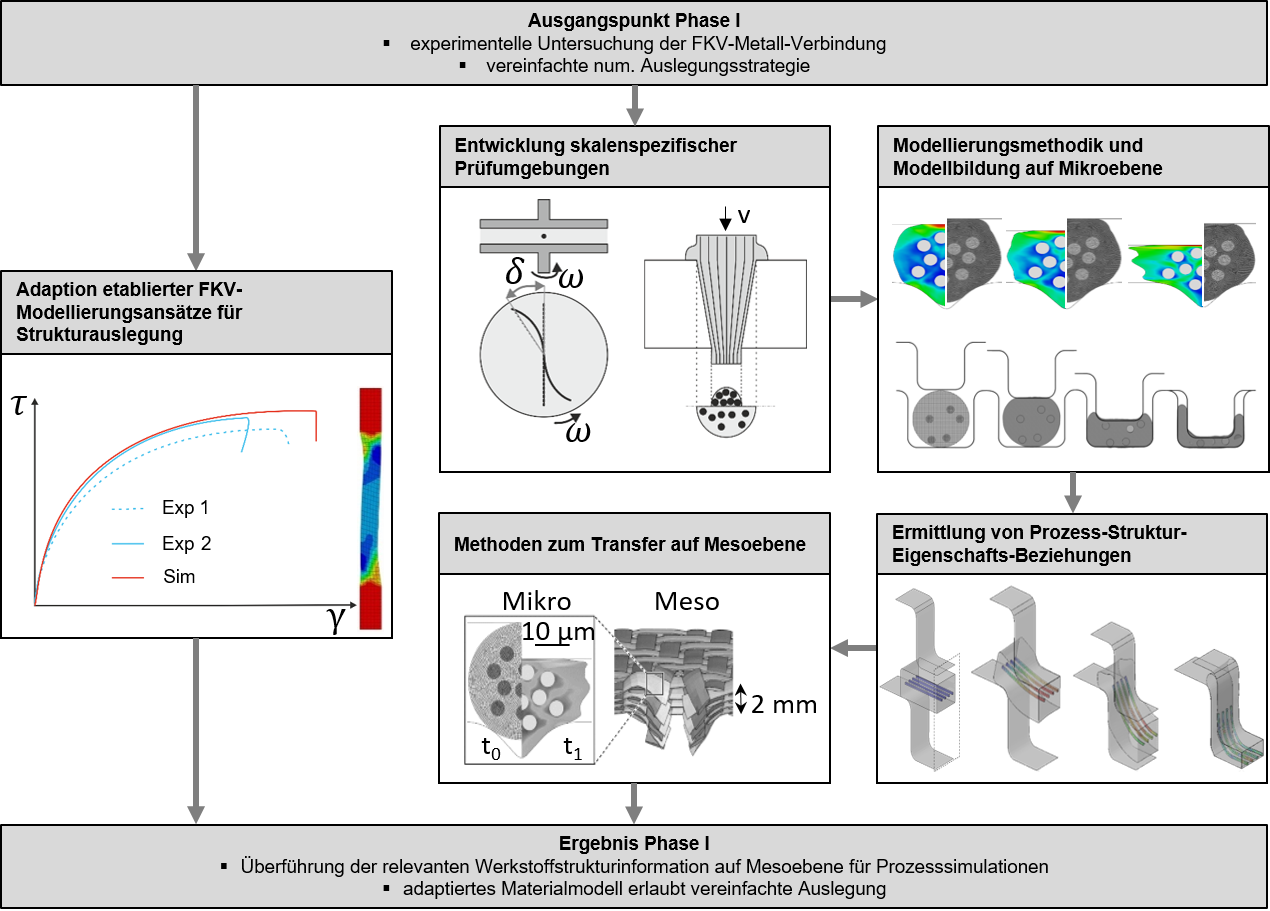

Im Hinblick auf eine prognosesichere Fügbarkeit sowie eine verbesserte Ausnutzung des Lastübertragungspotenzials von Thermoplastverbund-Metall-Strukturen und der damit einhergehenden Wandlungsfähigkeit der Prozesskette soll im Teilprojekt A03 eine durchgängige Simulationskette vom Fügeprozess bis zur strukturmechanischen Bewertung von FKV/Metall-Verbindungen erarbeitet werden. Hierzu wird eine skalenübergreifende Betrachtungsweise erarbeitet, mit der sich der Einfluss prozessbedingter Vorgänge auf die resultierende mikroskopische Werkstoffstruktur aufzeigen und im Rahmen makroskopischer Tragfähigkeitsanalysen warmgeformter FKV-Verbindungselemente auf Verbundebene berücksichtigen lassen. Hierfür werden Methoden zur Modellierung und Berechnung der aus dem jeweiligen Fügeprozess resultierenden ortsaufgelösten FKV-Eigenschaften entwickelt. Das zu erarbeitende tiefgreifende phänomenologische Verständnis sowie die physikalisch basierte Betrachtungsweise bilden die Grundlage für die werkstoffgerechte Flexibilisierung der im TR betrachteten Prozessketten. Erst hiermit lassen sich variierende Geometrie-, Werkstoff- und Prozessparameter in der Berechnung bereits im Konstruktions- und Auslegungsprozess zielgerichtet adressieren und deren Einfluss auf die resultierende Verbindungsstelle bewerten.

Neben der Aufbereitung bereits etablierter Modellierungsansätze auf Einzelschichtebene zur Simulation des mesoskopisch homogenisierten Verbundverhaltens für FKV/Metall-Fügeverbindungen steht in Phase I insbesondere die Beschreibung der prozessbedingten Einzelfaserdeformationen auf Basis experimenteller Versuche auf der Mikroskala im Fokus. Für diese Prozessanalyse werden die Interaktionen von Einzelfasern und schmelzflüssiger Matrix während des Fügeprozesses sowohl experimentell als auch numerisch untersucht. Dabei wird das unterschiedliche Verdrängungsverhalten von Fasern und Matrix erfasst. Weiterführend werden richtungs- und faservolumengehaltsabhängige Permeabilitäten abgeleitet, mit denen der Warmumformprozess dann skalenübergreifend beschrieben werden kann.

Werkstoffgerechtes Fügen FKV

Veröffentlichungen

Publikationen

Characterization and Numerical Modelling of Through-Thickness Metallic-Pin-Reinforced Fibre/Thermoplastic Composites under Bending Loading

H. Böhm, H. Zhang, B. Gröger, A. Hornig, M. Gude, Journal of Composites Science 4 (2020) 188.

Experimental and Numerical Studies on the Deformation of a Flexible Wire in an Injection Moulding Process

D. Köhler, B. Gröger, R. Kupfer, A. Hornig, M. Gude, Procedia Manufacturing 47 (2020) 940–947.

Clinching of Thermoplastic Composites and Metals—A Comparison of Three Novel Joining Technologies

B. Gröger, J. Troschitz, J. Vorderbrüggen, C. Vogel, R. Kupfer, G. Meschut, M. Gude, Materials 14 (2021) 2286.

Computed tomography investigation of the material structure in clinch joints in aluminium fibre-reinforced thermoplastic sheets

B. Gröger, D. Köhler, J. Vorderbrüggen, J. Troschitz, R. Kupfer, G. Meschut, M. Gude, Production Engineering (2021).

Modelling of thermally supported clinching of fibre-reinforced thermoplastics: Approaches on mesoscale considering large deformations and fibre failure

B. Gröger, A. Hornig, A. Hoog, M. Gude, ESAFORM 2021 - 24th International Conference on Material Forming (2021).

Temperature dependent modelling of fibre-reinforced thermoplastic organo-sheet material for forming and joining process simulations

B. Gröger, A. Hornig, A. Hoog, M. Gude, Key Engineering Materials 883 KEM (2021) 49.

Computed tomography investigation of the material structure in clinch joints in aluminium fibre-reinforced thermoplastic sheets

B. Gröger, D. Köhler, J. Vorderbrüggen, J. Troschitz, R. Kupfer, G. Meschut, M. Gude, Production Engineering 16 (2021) 203–212.

Joining Processes for Fibre-Reinforced Thermoplastics: Phenomena and Characterisation

J. Troschitz, B. Gröger, V. Würfel, R. Kupfer, M. Gude, Materials 15 (2022).

Forming process induced material structure of fibre-reinforced thermoplastics - Experimental and numerical investigation of a bladder-assisted moulding process

B. Gröger, V. Würfel, A. Hornig, M. Gude, Journal of Advanced Joining Processes 5 (2022).

Characterisation of Fibre Bundle Deformation Behaviour—Test Rig, Results and Conclusions

A. Borowski, B. Gröger, R. Füßel, M. Gude, Journal of Manufacturing and Materials Processing 6 (2022).

Warmforming Flow Pressing Characteristics of Continuous Fibre Reinforced Thermoplastic Composites

B. Gröger, D. Römisch, M. Kraus, J. Troschitz, R. Füßel, M. Merklein, M. Gude, Polymers 14 (2022).

A Data Driven Modelling Approach for the Strain Rate Dependent 3D Shear Deformation and Failure of Thermoplastic Fibre Reinforced Composites: Experimental Characterisation and Deriving Modelling Parameters

J. Gerritzen, A. Hornig, B. Gröger, M. Gude, Journal of Composites Science 6 (2022).

Modelling and Simulation Strategies for Fluid–Structure-Interactions of Highly Viscous Thermoplastic Melt and Single Fibres—A Numerical Study

B. Gröger, J. Wang, T. Bätzel, A. Hornig, M. Gude, Materials 15 (2022).

Review on mechanical joining by plastic deformation

G. Meschut, M. Merklein, A. Brosius, D. Drummer, L. Fratini, U. Füssel, M. Gude, W. Homberg, P.A.F. Martins, M. Bobbert, M. Lechner, R. Kupfer, B. Gröger, D. Han, J. Kalich, F. Kappe, T. Kleffel, D. Köhler, C.-M. Kuball, J. Popp, D. Römisch, J. Troschitz, C. Wischer, S. Wituschek, M. Wolf, Journal of Advanced Joining Processes 5 (2022).

A Review on the Modeling of the Clinching Process Chain - Part II: Joining Process

B. Schramm, J. Friedlein, B. Gröger, C.R. Bielak, M. Bobbert, M. Gude, G. Meschut, T. Wallmersperger, J. Mergheim, Journal of Advanced Joining Processes (2022).

Alle Publikationen anzeigen